- Esta practica de teoría trata sobre el equipo de soldadura por puntos de resistencia, en ella vamos a ver las funciones del equipo y el proceso de soldadura.

- INDICE:

- Soldadura por puntos de resistencia;

SOLDADURA POR PUNTOS DE RESISTENCIAS

- La soldadura por puntos de resistencia es una soldadura, en la cual se calienta una parte de las piezas a soldar por una corriente eléctrica alcanzando temperaturas a su fusión. Y se le ejerce una presión a las chapas. Se usa para chapas entre 0,5 y 3 mm de espesor.

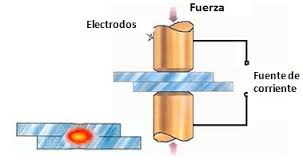

- El en soldeo por puntos los materiales se ponen cubiertos de electrodos, que se encargan de proporcionar la presión y temperatura a través de la corriente necesaria para así crear varios puntos de soldadura.

- Es esta soldadura los electrodos no son consumibles, es decir, no se gastan. A este tipo de soldadura no le hace falta aporte de material o electrodo para hacer una soldadura limpia, rápida y fuerte.

PROCEDIMIENTO DE SOLDEO POR PUNTOS DE RESISTENCIA

- El proceso de soldadura consiste en hacer pasar una corriente eléctrica de gran intensidad por las piezas a unir. Como la resistencia de la unión es mayor que la del resto se aumenta la temperatura. Aprovechando la energía que genera el calor y una presión se produce la unión. Las soldaduras que salen uniforme es donde están las chapas a soldar limpias, los óxidos superficiales son causa de variaciones en el tamaño y resistencias de los puntos de soldadura. Ya que la presencia de óxidos aumenta la resistencia entre los puntos de los electrodos. La soldadura por resistencia es aplicable a casi todos los metales, excepto zinc y plomo.

- En este tipo de soldadura debemos tener en cuenta los siguientes parámetros:

- La Intensidad influye mucho en el calentamiento de las piezas. A mayor intensidad menos tiempo para conseguir la temperatura de soldadura necesitamos.

- La resistencia eléctrica de la unión esta influye directamente sobre el calor generado en la soldadura.

- Presión de apriete ya que debe ser la necesaria para que las chapas a soldar tengan el contacto adecuado para la soldadura.

- Para poder conseguir una buena soldadura ahí que tener unas pautas, utilizar alargaderas con la longitud adecuada, una alimentación eléctrica adecuada, una presión de trabajo adecuada, no forzar las conexiones de la maquina y tener cuidado al mover la maquina de soldar con los cables.

SOLDEO POR PUNTOS DE RESISTENCIA A UNA CARA

- La soldadura por una sola cara es cuando se aplica el electrodo a una chapa o superficie a soldar y la masa a una superficie de contacto que este limpia y haga buena masa. La masa debe estar cerca de donde vamos a hacer la soldadura, Son soldaduras que n ofrecen mucha resistencia ya que la chapa se deforma y las dos chapas se unen en una zona muy limitada, Estos puntos de soldadura ofrecen poca resistencia ya que no alcanza ni la presión ni temperatura suficientes.

EL EQUIPO DE SOLDADURA POR PUNTOS DE RESISTENCIA. MULTIFUNCION.

- Una vez hemos visto el proceso de soldadura, ya podemos ver el equipo de soldadura, este equipo consta de :

- Un sistema de puesta bajo presión de las piezas a soldar, este equipo le da a los electrodos una fuerza que es regulable, puede ser por accionamiento mecánico, hidráulico o neumático. Esta presión modifica la resistencia de contacto que es la que regula la fuerza de la soldadura. Este sistema debe ser capaz de mantener la presión sobre las piezas, incluso después del corte de la corriente eléctrica.

- Un transformador eléctrico su misión es aumentar la intensidad que viene de la fuente de alimentación para que asi llega una alta intensidad a la pinza de soldar.

- Un sistema de paro o temporizador sirve para dar la energía necesaria durante un determinado tiempo.

- La masa en una pinza que poniéndola en la chapa para cerrar el circuito.

- La pinza de soldar va unida al equipo de soldadura mediante cables. Y es accionada manualmente.

- Otro parte del equipo son los electrodos para ello vamos a conocer los diferentes tipos de electrodos:

- Electrodo de radio sirven para soldaduras donde se generan altas temperaturas.

- Electrodos con una punta truncada se utiliza para soldaduras donde se genera una alta presión.

- Electrodos excéntricos, sirve para soldar en sitios pequeños.

- También hay electrodos para soldar en el interior de las piezas.

TRATAMIENTO TERMICO DE LAS DEFORMACIONES CONCENTRADAS

- Este tipo de tratamiento es para reparar golpes o estiramientos de la chapa. En nuestro caso las deformaciones concentradas es cuando todas las tensiones se unen en el centro de la deformación. Para poder devolver a la chapa su forma y características originales, debemos aplicarle un tratamiento térmico, este tratamiento consta de aplicar a la pieza calor y seguidamente meterla en frio bruscamente para asi la pieza se contraiga y recupere su forma original.

- Por ejemplo le aplicamos calor a la chapa mediante un equipo multifunción, colocando el electrodo en la chapa hasta que se ponga rojo, después le pasamos algo frio por la zona calentada previamente. Se repite este mismo proceso las veces que hagan falta en el centro de la deformación para asi conseguir nuestro objetivo.

- Debido a este proceso eliminamos las tensiones del golpe y ya podemos trabajar la abolladura.

TRATAMIENTO TERMICO DE LAS DEFORMACIONES EXTENDIDAS

- La diferencia de este procedimiento con el anterior, es que la deformación se debe al esteriramiento del material, con lo ue pierde rigidez.

- Para ello también utilizamos la maquina multifunción, damos un punto de soldadura y si notamos que la abolladura sale fácil es que no tiene rigidez. Tenemos dos métodos para arreglar este tipo de problema es la maquina multifunción con electrodos de cobre que le aplicamos calor y creamos una línea de puntos de soldadura con una intensidad elevada para calentar bien la chapa y retiramos la pistola de soldar y damos frio a la zona afectada de tal manera que se encoge, y la otra es con una maquina multifunción le añadimos carbono en la punta, el procedimiento es igual. En ambos casos hay que aplicar calor de fuera a dentro por que en el exterior es donde mas se acumulan las tensiones.

USO DEL EQUIPO MULTIFUNCION PARA LA EXTRACCION DE GOLPES.

- Para empezar hay varias formas de sa va r golpes de la carroceria , pero muchas veces es muy complicado de sacar por su localizacion o por su forma para ello tenemos la multifunción.

- Para sacar un golpe necesitamos una pistola de soldadura. En la punta de la soldadura tenemos un perno o arandela, pero antes de ponernos a soldar tenemos que seguir unas pautas:

- Limpiamos la zona a soldar. Una vez limpia lijamos la pintura y los aislantes y barnices de.la misma, para poder hacer masa con.la maquina.

- Ya tenemos zona lijada identificamos las arandelas de la pistola de soldar para ello nos guiamos del golpe.

- Comprobar el estado de la.maquina.

- El manejo de la maquina en si es bastante simple, para colocamos la pistola sobre la zona a sacar el golpe y la masa en una limpia para que haga buen contacto, entonces acciones en botón de la pistola y hace una soldadura de poca con la suficiente resistencia para aguantar la fuerza del martillo de inercia que saca el golpe, ya tenemos el punto hecho giramos la pistola y sale.

SOLDEO DE ROSCAS, SETAS Y OTROS ELEMENTOS DE FIJACION AMOVIBLES

- La utilización de roscas, setas y otros elementos para fijar elementos a la chapa, que son difíciles de soldar por eso utilizamos estos métodos para sujetarlos. Es una solución rápida y fácil. Es una pinza en la que ponemos la pieza a soldar en la punta de la pinza y mediante calor soldamos una seta o rosca.

- Aun que en este proceso de soldeo nos podemos encontrar algunos defectos:

- Demasiada intensidad se producen salpicaduras y agujeros.

- Poca intensidad entonces encontramos en la soldadura pegaduras y poca resistencia en la soldadura.

- Demasiada presión de apriete encontramos marcas en la chapa y salpicaduras en las chapas.

- Poca presión de apriete entonces encontramos salpicaduras, agujeros y deterioro de los electrodos por inclusión del material en ellos.

- Demasiado tiempo soldando se calienta en exceso la chapa y peor calidad del punto de soldadura.

- Poca tiempo de soldadura donde aparecen pegaduras y poca penetración de la soldadura.

- Para acabar esta practica teórica, os dejo un video de como soldar por puntos de resistencia y otro de como se saca un golpe de un coche.

No hay comentarios:

Publicar un comentario